Sammensatte metal-selvsmørematerialer er avancerede ingeniørmaterialer designet til at reducere friktion og slid uden at stole på eksterne flydende smøremidler, såsom olie eller fedt. Disse materialer er vigtige i applikationer, hvor vedligeholdelse er vanskelige, driftsbetingelser er ekstreme (høj temperatur, vakuum eller ætsende miljøer), eller hvor forurening fra traditionelle smøremidler skal undgås. Den selv-smørefunktion opnås gennem en omhyggeligt konstrueret kombination af materialer. Nedenfor er de primære komponenter og materialer, der anvendes i sammensatte metal-selv-smøre-systemer, præsenteret i et struktureret, punkt-for-punkt-format.

1. Metallisk matrix (basismateriale)

Den metalliske matrix tilvejebringer mekanisk styrke, bærende kapacitet, termisk ledningsevne og strukturel integritet. Almindelige matrixmaterialer inkluderer:

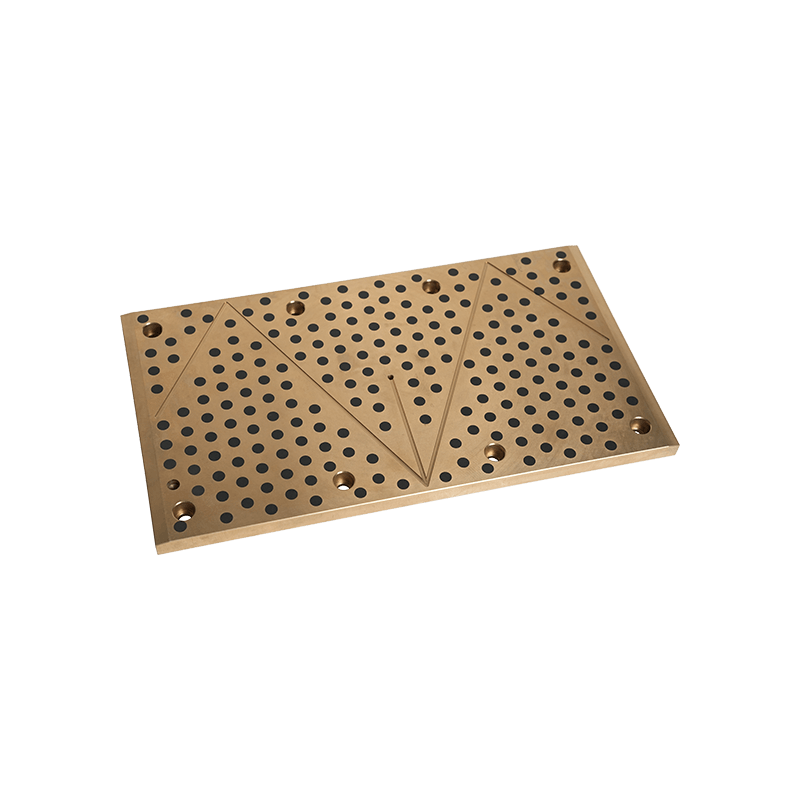

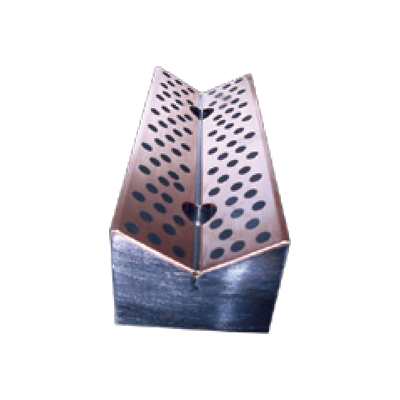

Bronze (CU-SN-legeringer): Mest brugt på grund af dens fremragende slidstyrke, god bearbejdning og evne til at bevare faste smøremidler. Porøs bronze bruges ofte som et stillads til infiltrerende smøremidler.

Stål (kulstof eller rustfrit stål): Brugt i applikationer med høj styrke. Stålbaserede kompositter er ofte coatet eller imprægneret med smøremidler.

Kobber- og kobberlegeringer: Tilby høje termiske og elektriske ledningsevne, der er egnet til elektriske glidekontakter.

Aluminiumslegeringer: Letvægt og korrosionsbestandig, brugt i rumfarts- og bilanvendelser, hvor vægttab er kritisk.

Jernbaserede legeringer: omkostningseffektive og stærke, ofte brugt i industrielle bøsninger og lejer.

Matrixen fremstilles typisk ved hjælp af pulvermetallurgiskeknikker - blanding af metalpulvere, komprimerer dem under tryk og sintring ved høje temperaturer for at danne en porøs eller tæt struktur.

2. faste smøremidler (primære friktionsreducerende midler)

Disse er indlejret i den metalliske matrix og frigives gradvist til overfladen under drift, hvilket danner en lav forskydningsfilm, der reducerer friktion. De vigtigste faste smøremidler inkluderer:

Grafit: Et kulstofbaseret smøremiddel, der er effektivt til oxidationsmiljøer og ved forhøjede temperaturer (op til 400 ° C i luft). Det fungerer godt under fugtige forhold, hvor vanddamp hjælper med at danne smørefilm. Ofte brugt i kobber- eller jernbaserede kompositter.

Molybdæn disulfid (MOS₂): Kendt for sin lamellære krystalstruktur giver MOS₂ fremragende smøring under høje belastninger og i vakuum eller tørre miljøer. Det er stabilt op til 350 ° C i luften og er vidt brugt i rumfarts- og forsvarsapplikationer.

Polytetrafluoroethylen (PTFE): En syntetisk fluoropolymer med en af de laveste friktionskoefficienter. Det er blødt og effektivt ved lave til moderate temperaturer (op til 260 ° C). PTFE blandes ofte med andre smøremidler for at forbedre ydelsen.

Wolfram Disulfid (WS₂): Ligner MOS₂ men med højere termisk stabilitet og bedre ydeevne under ekstreme forhold. Mindre almindelige på grund af højere omkostninger.

Hexagonal Boron Nitride (H-BN): Kendt som "hvid grafit" giver det smøring ved høje temperaturer og i inerte miljøer.

Disse smøremidler er spredt i hele matrixen under fremstillingen og udsættes gradvist, når overfladen bærer, hvilket sikrer langvarig smøring.

3. Tilsætningsstoffer og legeringselementer

For at forbedre ydelsen indarbejdes yderligere materialer i kompositten:

Lead (PB): Historisk brugt til dens blødhed, indlejring og evne til at danne en smørefilm. På grund af miljømæssige og sundhedsmæssige bekymringer (ROHS-overholdelse) foretrækkes der imidlertid blyfrie alternativer.

TIN (SN): Forbedrer korrosionsbestandighed og kompatibilitet med skaftmaterialer. Ofte tilføjet til bronze -legeringer.

Zink (Zn) og nikkel (NI): Forbedre styrke og korrosionsbestandighed i jernbaserede kompositter.

Siliciumcarbid (SIC) eller aluminiumoxid (Al₂o₃): Keramiske forstærkninger, der øger hårdhed, slidstyrke og termisk stabilitet, især i applikationer med høj belastning.

4. Fremstillingsmetoder, der påvirker materialesammensætningen

Produktionsmetoden påvirker den endelige materialestruktur og ydeevne:

Pulvermetallurgi: Den mest almindelige metode. Metalpulvere blandes med faste smøremidler og tilsætningsstoffer, presset i form og sintret. Dette skaber en ensartet fordeling af smøremidler inden for en porøs eller tæt metalstruktur.

Infiltration: Porøse metalforformer (f.eks. Sinteret bronze) infiltreres med smeltede smøremidler eller lavt smeltende punktlegeringer (f.eks. Bly-tin) for at fylde porer og forbedre smøring.

Plasmasprøjtning eller termisk sprøjtning: Bruges til at deponere selvsmørbelægninger på metaloverflader, der kombinerer metaller og smøremidler i lagdelte strukturer.

Additivfremstilling (3D -udskrivning): Emerging -teknik, der tillader præcis kontrol over materialedistribution og komplekse geometrier.

5. Ansøgninger og præstationsfordele

Komposit metal selvsmørematerialer bruges i:

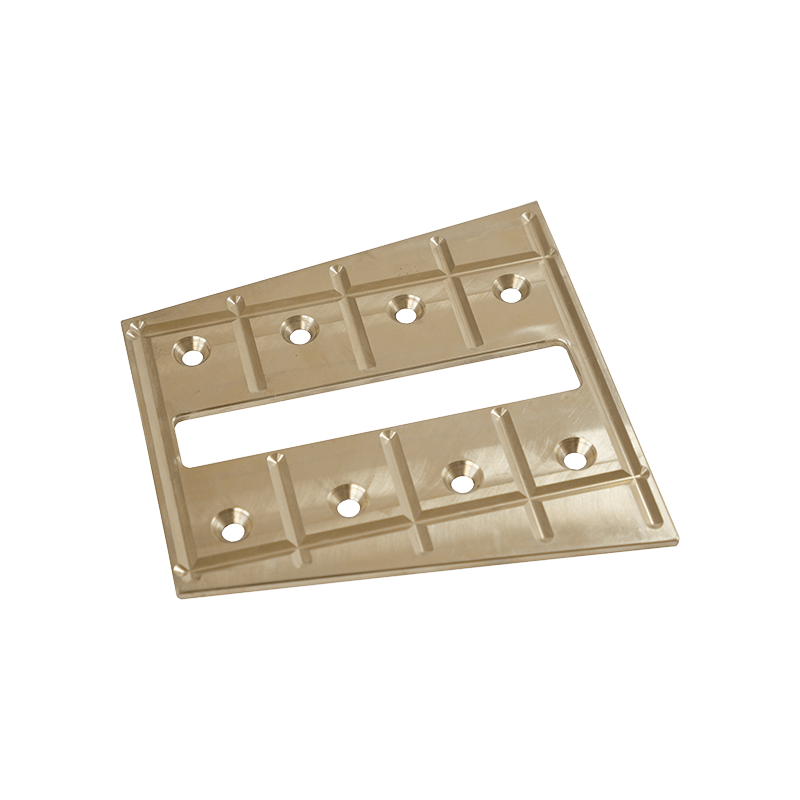

Lejer og bøsninger i bilmotorer og transmissioner

Glidekomponenter i konstruktion og landbrugsmaskineri

Aerospace -mekanismer (f.eks. Landingsudstyr, kontrolsystemer)

Industriel automatisering og robotik

Marine og offshore udstyr udsat for fugt og salt

Fordele inkluderer:

Nedsat vedligeholdelse og nedetid

Drift i ekstreme temperaturer og miljøer

Modstand mod forurening og forseglingsproblemer

Lang levetid under kontinuerlige glideforhold

Kompositmetal-selvsmørematerialer er komplekse systemer, der kombinerer en stærk metallisk matrix (bronze, stål, kobber osv.), Fast smøremidler (grafit, MOS₂, PTFE) og præstationsfremmende tilsætningsstoffer. Gennem avanceret fremstilling leverer disse materialer pålidelig, vedligeholdelsesfri drift i krævende applikationer. Når industrier bevæger sig mod grønnere, mere effektive teknologier, fortsætter udviklingen af blyfrie, højtydende kompositter med at vokse, hvilket sikrer deres kritiske rolle i moderne maskinteknik.

+0086-513-88690066

+0086-513-88690066